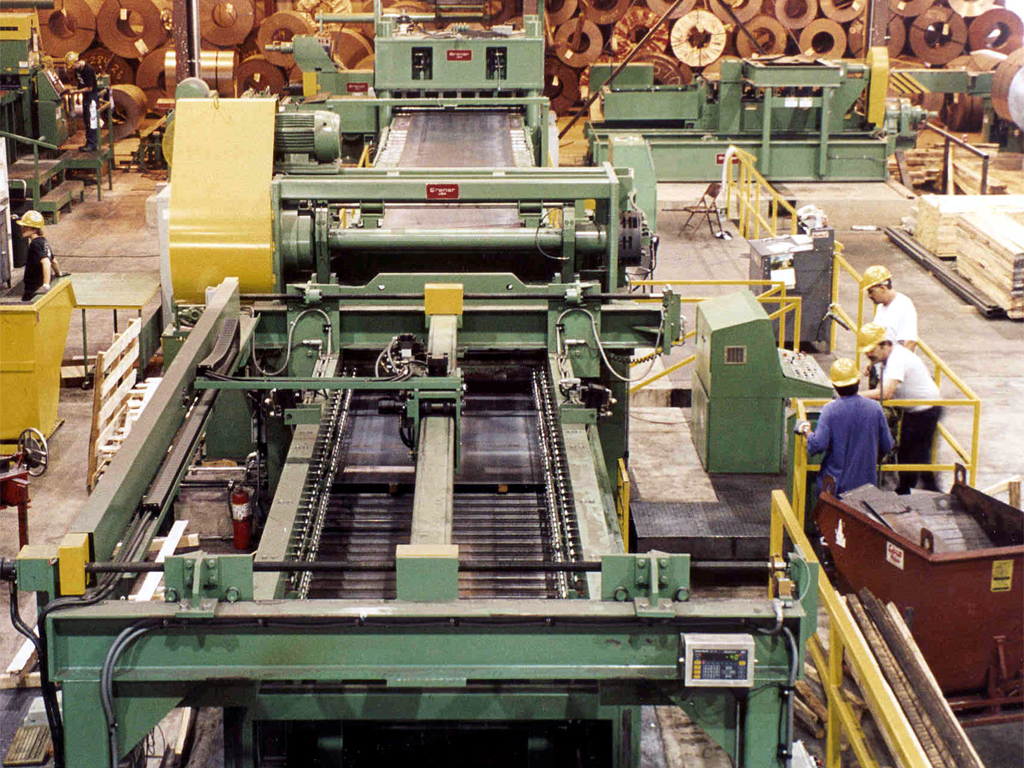

Slitters

Una línea de corte a cintas divide los rollos en cintas de un ancho menor con un alto grado de precisión de modo que los usuarios secundarios, como estampadores de metal, productores de tubos y una gran variedad de aplicaciones pueden utilizarlo en la producción de algún tipo de producto terminado.

La resistencia de los diferentes materiales que se pueden procesar en un slitter varía desde muy baja como el aluminio suave (menos de 3,000 PSI) a más de 250,000 PSI en HSLA, Aceros Martensíticos, Doble Fase, Boro, Titanio y muchas otras aplicaciones para diversas Aleaciones.

Líneas de empaque de cintas

Regularmente el cuello de botella de un slitter es la salida y descarga. Para resolver esta situación, existen diferentes opciones.

Una línea de empaque puede tener diferentes grados de automatización lo cual facilita el manejo de las cintas reduciendo el tiempo del proceso, espacio y evitar daños al calidad del producto.

Líneas de nivelado

Línea de nivelado y corte a hojas, transforma el rollo de lámina desde la carga al desenrollador, nivela y corta a la longitud deseada como una hoja. Las líneas de corte a hojas también se conocen como líneas de corte a medida o niveladoras.

- Las líneas de corte a medida o CTL más simples pueden arrancar y parar, como en el procesamiento de metales de gran calibre que procesa materiales de hasta 1″ de espesor.

- Pueden funcionar como una onda libre en materiales de calibre más delgado, ¼” y menores.

- Los parámetros básicos de las líneas de corte a hojas (Líneas CTL) son el ancho, el peso del rollo, el tipo de material, el espesor mínimo y máximo, la tolerancia, el rango de longitud de la hoja terminada y la planicidad deseada.

Multiblanking

Una multiblanking o línea combinada desenrolla el material, lo nivela, lo corta en tiras, las cuales a su vez son cortadas a la longitud deseada obteniendo directamente cuadros o blanks.

- Las líneas de corte a medida o CTL más simples pueden arrancar y parar, como en el procesamiento de metales de gran calibre que procesa materiales de hasta 1″ de espesor.

- Pueden funcionar como una onda libre en materiales de calibre más delgado, ¼” y menores.

- Los parámetros básicos de las líneas de corte a hojas (Líneas CTL) son el ancho, el peso del rollo, el tipo de material, el espesor mínimo y máximo, la tolerancia, el rango de longitud de la hoja terminada y la planicidad deseada.

Niveladores de precisión

Consiste en una serie de 15 a 23 rodillos, con un diámetro más pequeño y rodillos de apoyo los cuales se pueden flexionar a los rodillos de trabajo y corregir defectos de forma del material tales como ondulaciones en las orillas o bolsas en el centro de la lámina.

Estos niveladores pueden ser operados manualmente, semiautomáticos o controlados numéricamente con ayuda de una computadora y plc´s.

Stretchers

Niveladores estacionarios con tensión (Stretcher)

El nivelado con tensión ( Stretcher) es estacionario y se utiliza en las líneas de nivelado y corte a hojas. Consiste en un sujetador a la entrada y uno en la salida. El de entrada es fijo y el de salida es movible. El trabajo de este sistema consiste en elongar el material más allá del límite elástico permitiendo dos efectos vitales para algunas aplicaciones por su planicidad y eliminación de la memoria del material.

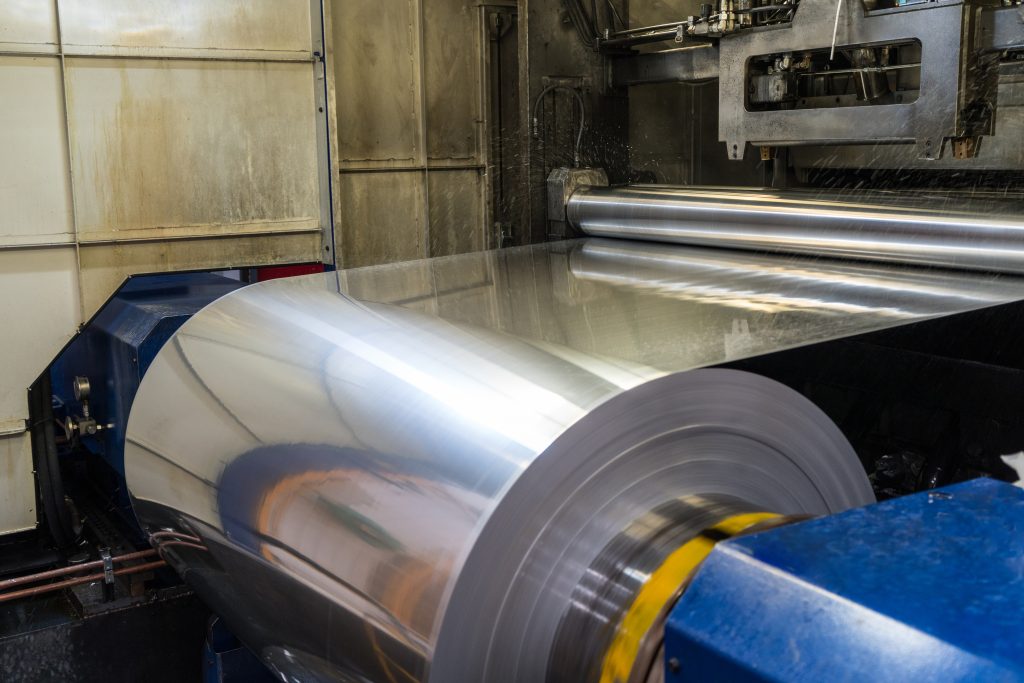

Molino templador

El molino Templador (temper mill) puede ser utilizado para dar la dureza deseada después del proceso de recocido, calibrar la lámina en espesores muy precisos y borrar la memoria del material.

Líneas de tensonivelado

Tensionivelado que es el proceso más eficiente para procesar lamina de espesores de 1/8” y menores con velocidades superiores a los 1,500 pies/minuto. Estos sistemas producen un material perfectamente plano y sin memoria. Como parte del sistema pueden incluir un molino templador.

Molino de tubos

Un molino de tubos es un conjunto de máquinas individuales que funcionan como un sistema el cual está dividido en secciones.

SECCION DE ENTRADA, Desenrollador, enderezador, cortadora y soldadora de puntas y colas y un acumulador.

SECCION DE FORMADO, Guía de entrada, preformado, fin pass, e intermedios.

AREA DE SOLDADURA, Guía de tubo ,Cabeza soldadora.

SOLDADORA, Usualmente de Inducción de Alta Frecuencia.

SECCION DE ACABADO, De 3 a 5 Pasos, intermedios, Cabezas Turcas.

CORTADORA, Tipo Prensa, Sierra en frio.

EMPACADORA

Sistemas de inspección superficial

Los requerimientos de calidad de la lámina para uso industrial son cada vez más exigentes. Con nuestros sistemas de inspección podemos detectar archivar, así como catalogar las diferentes imperfecciones que del material.

Nuestros sistemas tienen la capacidad de identificar imperfecciones de 0.5 mm a velocidades de 300 mts por minuto o mayores.

Los sistemas de inspección Ametek se instalan principalmente en líneas de decapado, galvanizado, electro galvanizado, pintado, acero inoxidable, etc.

Contáctanos

Veamos en que podemos ayudarte.